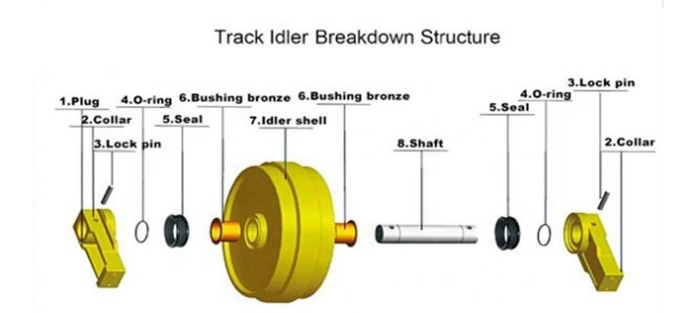

എക്സ്കവേറ്ററുകൾ, ബുൾഡോസറുകൾ, ക്രാളർ ലോഡറുകൾ തുടങ്ങിയ ട്രാക്ക് ചെയ്ത ഹെവി ഉപകരണങ്ങളുടെ അണ്ടർകാരേജ് സിസ്റ്റത്തിൽ ഫ്രണ്ട് ഐഡ്ലർ ഒരു നിർണായക ഘടകമാണ്. ട്രാക്ക് അസംബ്ലിയുടെ മുൻവശത്ത് സ്ഥാപിച്ചിരിക്കുന്ന ഐഡ്ലർ ട്രാക്കിനെ നയിക്കുകയും ഉചിതമായ പിരിമുറുക്കം നിലനിർത്തുകയും ചെയ്യുന്നു, ഇത് മുഴുവൻ അണ്ടർകാരേജ് സിസ്റ്റത്തിന്റെയും പ്രകടനത്തിലും ദീർഘായുസ്സിലും നിർണായക പങ്ക് വഹിക്കുന്നു.

ഫ്രണ്ട് ഐഡ്ലറുകളുടെ പ്രാഥമിക പ്രവർത്തനങ്ങൾ

1.ട്രാക്ക് ടെൻഷനിംഗ്:

ട്രാക്ക് ചെയിനിൽ സ്ഥിരമായ ടെൻഷൻ പ്രയോഗിക്കുന്നതിനായി ഫ്രണ്ട് ഐഡ്ലർ റീകോയിൽ സ്പ്രിംഗുമായും ടെൻഷനിംഗ് മെക്കാനിസവുമായും സംയോജിച്ച് പ്രവർത്തിക്കുന്നു. ഇത് അമിതമായ തൂങ്ങലോ അമിതമായി മുറുകലോ തടയുന്നു, അല്ലാത്തപക്ഷം ട്രാക്ക് ലിങ്കുകളുടെയും റോളറുകളുടെയും അകാല തേയ്മാനത്തിന് കാരണമാകും.

2.ട്രാക്ക് അലൈൻമെന്റ്:

പ്രവർത്തനസമയത്ത് ട്രാക്ക് ശരിയായ രീതിയിൽ വിന്യാസം നിലനിർത്തുന്നതിനുള്ള ഒരു വഴികാട്ടിയായി ഇത് പ്രവർത്തിക്കുന്നു. നന്നായി പ്രവർത്തിക്കുന്ന ഒരു ഐഡ്ലർ, പ്രത്യേകിച്ച് കനത്ത സൈഡ് ലോഡുകളിലോ അസമമായ ഭൂപ്രദേശങ്ങളിലോ ട്രാക്കിംഗ് നിർത്തലാക്കാനുള്ള സാധ്യത കുറയ്ക്കുന്നു.

3.ലോഡ് ഡിസ്ട്രിബ്യൂഷൻ:

റോളറുകളെപ്പോലെ ലംബമായ ലോഡ് വഹിക്കുന്നില്ലെങ്കിലും, മുൻവശത്തെ ഐഡ്ലർ അടിവസ്ത്രത്തിലുടനീളം ചലനാത്മക ശക്തികൾ വിതരണം ചെയ്യുന്നതിന് സഹായിക്കുന്നു. ഇത് പ്രാദേശികമായി തേയ്മാനം കുറയ്ക്കുകയും മെഷീൻ പ്രവർത്തനത്തിന് സുഗമമായ സംഭാവന നൽകുകയും ചെയ്യുന്നു.

4.വൈബ്രേഷൻ ഡാമ്പിംഗ്:

ചലനത്തിലൂടെയും റീകോയിൽ സംവിധാനത്തിലൂടെയും, ഭൂമിയുമായുള്ള സമ്പർക്കത്തിൽ നിന്ന് പകരുന്ന ആഘാതങ്ങളും വൈബ്രേഷനുകളും ആഗിരണം ചെയ്യാൻ ഐഡ്ലർ സഹായിക്കുന്നു, ഇത് ട്രാക്ക്, ഷാസി ഘടകങ്ങളെ സംരക്ഷിക്കുന്നു.

സാധാരണ വസ്ത്രധാരണ പ്രശ്നങ്ങൾ

1.ഫ്ലേഞ്ച് വെയർ:സൈഡ് ട്രാവൽ മൂലമോ തെറ്റായ ക്രമീകരണം മൂലമോ ഉണ്ടാകുന്ന തുടർച്ചയായ ഘർഷണം ഐഡ്ലർ ഫ്ലേഞ്ചുകൾ തേയ്മാനത്തിലേക്ക് നയിച്ചേക്കാം, ഇത് മോശം ട്രാക്ക് ഗൈഡൻസിലേക്ക് നയിച്ചേക്കാം.

2.ഉപരിതലത്തിൽ കുഴിയെടുക്കൽ അല്ലെങ്കിൽ വിള്ളൽ:ഉയർന്ന ആഘാത ശക്തികളോ മോശം ലൂബ്രിക്കേഷനോ ഉപരിതല ക്ഷീണത്തിന് കാരണമായേക്കാം.

3.സീൽ പരാജയം:സീലിന്റെ തേയ്മാനം ലൂബ്രിക്കന്റ് ചോർച്ചയിലേക്ക് നയിച്ചേക്കാം, ബെയറിംഗിൽ മാലിന്യങ്ങൾ തുറന്നുകാട്ടപ്പെടുകയും തേയ്മാനം ത്വരിതപ്പെടുത്തുകയും ചെയ്യും.

മികച്ച പരിപാലന രീതികൾ

1.പതിവ് പരിശോധന:

വിള്ളലുകൾ, ഫ്ലേഞ്ച് തേയ്മാനം, എണ്ണ ചോർച്ച എന്നിവയ്ക്കുള്ള ദൃശ്യ പരിശോധനകൾ പതിവ് അറ്റകുറ്റപ്പണികളുടെ ഭാഗമായിരിക്കണം. അസാധാരണമായ ട്രാക്ക് സ്ലാക്ക് പരിശോധിക്കുക, കാരണം ഇത് റീകോയിൽ സ്പ്രിംഗ് പരാജയം അല്ലെങ്കിൽ ഐഡ്ലർ തെറ്റായ ക്രമീകരണം എന്നിവയെ സൂചിപ്പിക്കാം.

2.ട്രാക്ക് ടെൻഷൻ ക്രമീകരണം:

ട്രാക്ക് ടെൻഷൻ നിർമ്മാതാവിന്റെ സ്പെസിഫിക്കേഷനിൽ വരുന്നുണ്ടെന്ന് ഉറപ്പാക്കുക. അണ്ടർ-ടെൻഷനും ഓവർ-ടെൻഷനും ഐഡ്ലർ തെറ്റായ ക്രമീകരണത്തിന് കാരണമാകുകയും റീകോയിൽ മെക്കാനിസത്തിന് കേടുപാടുകൾ വരുത്തുകയും ചെയ്യും.

3.ഗ്രീസിംഗും ലൂബ്രിക്കേഷനും:

പല ഐഡ്ലറുകളും ജീവിതകാലം മുഴുവൻ സീൽ ചെയ്തിരിക്കുന്നു, എന്നാൽ ബാധകമെങ്കിൽ, ആന്തരിക ബെയറിംഗുകൾ സംരക്ഷിക്കുന്നതിന് ശരിയായ ലൂബ്രിക്കേഷൻ ലെവലുകൾ നിലനിർത്തുക.

4.അണ്ടർകാരേജ് ക്ലീനിംഗ്:

വർദ്ധിച്ച ഘർഷണവും അസമമായ തേയ്മാനവും ഒഴിവാക്കാൻ ഐഡ്ലറിന് ചുറ്റുമുള്ള ഒതുങ്ങിയ ചെളി, അവശിഷ്ടങ്ങൾ അല്ലെങ്കിൽ മരവിച്ച വസ്തുക്കൾ നീക്കം ചെയ്യുക.

5.മാറ്റിസ്ഥാപിക്കൽ സമയം:

വസ്ത്രധാരണ പാറ്റേണുകൾ നിരീക്ഷിക്കുകയും വസ്ത്രധാരണ പരിധി എത്തുമ്പോൾ ഐഡ്ലറുകൾ മാറ്റിസ്ഥാപിക്കുകയും ചെയ്യുക, സാധാരണയായി OEM സ്പെസിഫിക്കേഷനുകൾ പ്രകാരം അളക്കുന്നു. തേഞ്ഞുപോയ ഐഡ്ലറുകൾ അവഗണിക്കുന്നത് ട്രാക്ക് ലിങ്കുകൾ, റോളറുകൾ, റീകോയിൽ സ്പ്രിംഗ് എന്നിവയ്ക്ക് ത്വരിതഗതിയിലുള്ള കേടുപാടുകൾക്ക് കാരണമാകും.

തീരുമാനം

പലപ്പോഴും അവഗണിക്കപ്പെടുന്നുണ്ടെങ്കിലും, സ്ഥിരത, പിരിമുറുക്കം, അണ്ടർകാരേജിന്റെ കാര്യക്ഷമത എന്നിവ ട്രാക്ക് ചെയ്യുന്നതിന് ഫ്രണ്ട് ഐഡ്ലർ അടിസ്ഥാനപരമാണ്. സമയബന്ധിതമായ അറ്റകുറ്റപ്പണികളും പരിശോധനകളും അണ്ടർകാരേജിന്റെ പ്രവർത്തനരഹിതമായ സമയം ഗണ്യമായി കുറയ്ക്കുകയും, അതിന്റെ സേവന ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും, മെഷീൻ ഉൽപ്പാദനക്ഷമത മെച്ചപ്പെടുത്തുകയും ചെയ്യും.

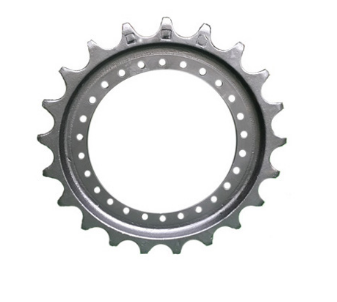

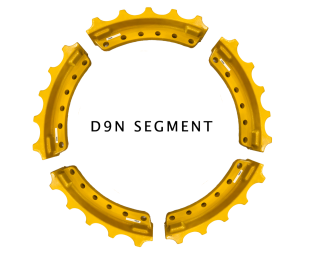

സ്പ്രോക്കറ്റുകളും സെഗ്മെന്റുകളും: ഘടന, തിരഞ്ഞെടുപ്പ്, ഉപയോഗ ഗൈഡ്.

എക്സ്കവേറ്ററുകൾ, ബുൾഡോസറുകൾ, ഖനന യന്ത്രങ്ങൾ എന്നിവയുൾപ്പെടെ ട്രാക്ക് ചെയ്ത ഹെവി ഉപകരണങ്ങളുടെ അണ്ടർകാരേജ് സിസ്റ്റത്തിലെ നിർണായക ഡ്രൈവ് ഘടകങ്ങളാണ് സ്പ്രോക്കറ്റുകളും സെഗ്മെന്റുകളും. അവസാന ഡ്രൈവിൽ നിന്ന് ട്രാക്കിലേക്ക് ടോർക്ക് കൈമാറുന്നതിനായി അവ ട്രാക്ക് ചെയിൻ ബുഷിംഗുകളുമായി ഇടപഴകുന്നു, ഇത് മുന്നോട്ടും പിന്നോട്ടും ചലനം സാധ്യമാക്കുന്നു.

സ്പ്രോക്കറ്റ്

സെഗ്മെന്റ്

ഘടനയും വസ്തുക്കളും

സ്പ്രോക്കറ്റുകൾ സാധാരണയായി ഒന്നിലധികം പല്ലുകളുള്ള ഒരു ഒറ്റ-കഷണം കാസ്റ്റിംഗ് അല്ലെങ്കിൽ ഫോർജിംഗ് ആണ്, അതേസമയം സെഗ്മെന്റഡ് സ്പ്രോക്കറ്റുകൾ (സെഗ്മെന്റുകൾ) മോഡുലാർ ആണ്, ഡ്രൈവ് ഹബ്ബിലേക്ക് നേരിട്ട് ബോൾട്ട് ചെയ്തിരിക്കുന്നു. ഈ സെഗ്മെന്റഡ് ഡിസൈൻ ഫൈനൽ ഡ്രൈവ് ഡിസ്അസംബ്ലിംഗ് ചെയ്യാതെ തന്നെ എളുപ്പത്തിൽ മാറ്റിസ്ഥാപിക്കാൻ അനുവദിക്കുന്നു.

ഉയർന്ന തേയ്മാന പ്രതിരോധം അത്യാവശ്യമാണ്. മിക്ക സ്പ്രോക്കറ്റുകളും ഉയർന്ന ശക്തിയുള്ള അലോയ് സ്റ്റീൽ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്, കൂടാതെ HRC 50–58 ന്റെ ഉപരിതല കാഠിന്യം കൈവരിക്കുന്നതിന് ആഴത്തിലുള്ള ഇൻഡക്ഷൻ കാഠിന്യത്തിന് വിധേയമാകുന്നു, ഇത് അബ്രസീവ് പരിതസ്ഥിതികളിൽ ദീർഘനേരം വസ്ത്രധാരണ ആയുസ്സ് ഉറപ്പാക്കുന്നു.

തിരഞ്ഞെടുക്കൽ മാർഗ്ഗനിർദ്ദേശങ്ങൾ

മത്സര പിച്ചും പ്രൊഫൈലും:സ്പ്രോക്കറ്റ് ട്രാക്ക് ചെയിനിന്റെ പിച്ചും ബുഷിംഗ് പ്രൊഫൈലുമായി പൊരുത്തപ്പെടണം (ഉദാ: 171mm, 190mm). തെറ്റായ ജോടിയാക്കൽ ത്വരിതപ്പെടുത്തിയ തേയ്മാനത്തിനോ ഡീ-ട്രാക്കിംഗിനോ കാരണമാകും.

മെഷീൻ അനുയോജ്യത:നിങ്ങളുടെ നിർദ്ദിഷ്ട ഉപകരണ മോഡലുമായി (ഉദാ: CAT D6, Komatsu PC300) ശരിയായി യോജിക്കുന്നുവെന്ന് ഉറപ്പാക്കാൻ എല്ലായ്പ്പോഴും OEM സ്പെസിഫിക്കേഷനുകളോ പാർട്ട് നമ്പറുകളോ പരിശോധിക്കുക.

പല്ലുകളുടെ എണ്ണവും ബോൾട്ട് പാറ്റേണും:ഇൻസ്റ്റലേഷൻ പ്രശ്നങ്ങളോ ഗിയർ തെറ്റായി ക്രമീകരിക്കലോ ഒഴിവാക്കാൻ പല്ലുകളുടെ എണ്ണവും മൗണ്ടിംഗ് ഹോൾ പാറ്റേണുകളും അന്തിമ ഡ്രൈവ് ഹബ്ബുമായി കൃത്യമായി വിന്യസിക്കണം.

ഉപയോഗ നുറുങ്ങുകൾ

മോണിറ്റർ ബുഷിംഗ് ഇടപെടൽ:അമിതമായ ട്രാക്ക് തേയ്മാനം അല്ലെങ്കിൽ നീളം കൂടുന്നത് സ്പ്രോക്കറ്റുകൾ തെന്നിമാറാൻ കാരണമാകും, ഇത് പല്ലിന് കേടുവരുത്തും.

ഒരു സെറ്റായി മാറ്റിസ്ഥാപിക്കുക:സമന്വയിപ്പിച്ച തേയ്മാനം നിലനിർത്താൻ ട്രാക്ക് ചെയിനിനൊപ്പം സ്പ്രോക്കറ്റുകളും മാറ്റിസ്ഥാപിക്കാൻ ശുപാർശ ചെയ്യുന്നു.

പതിവായി പരിശോധിക്കുക:വിള്ളലുകൾ, പൊട്ടിയ പല്ലുകൾ, അല്ലെങ്കിൽ അസമമായ തേയ്മാനം എന്നിവ മാറ്റിസ്ഥാപിക്കാനുള്ള സമയമായി എന്നതിന്റെ സൂചനയാണ്. സ്പ്രോക്കറ്റുകളുടെയും സെഗ്മെന്റുകളുടെയും ശരിയായ തിരഞ്ഞെടുപ്പും അറ്റകുറ്റപ്പണിയും അണ്ടർകാരേജിന്റെ കാര്യക്ഷമതയെ നേരിട്ട് ബാധിക്കുന്നു, ഇത് പ്രവർത്തനരഹിതമായ സമയവും പ്രവർത്തന ചെലവും കുറയ്ക്കുന്നു.

വ്യത്യസ്ത പ്രവർത്തന പരിതസ്ഥിതികൾക്കായി ശരിയായ അണ്ടർകാരേജ് ഭാഗങ്ങൾ എങ്ങനെ തിരഞ്ഞെടുക്കാം?

ഉപകരണങ്ങളുടെ പ്രകടനത്തിനും ഈടുതലിനും ശരിയായ അണ്ടർകാരേജ് ഭാഗങ്ങൾ തിരഞ്ഞെടുക്കുന്നത് നിർണായകമാണ്. ട്രാക്ക് ചെയിനുകൾ, റോളറുകൾ, ഐഡ്ലറുകൾ, സ്പ്രോക്കറ്റുകൾ തുടങ്ങിയ ഘടകങ്ങളിൽ വ്യത്യസ്ത പ്രവർത്തന പരിതസ്ഥിതികൾ വ്യത്യസ്ത ആവശ്യങ്ങൾ ഉന്നയിക്കുന്നു.

പാറക്കെട്ടുകൾ നിറഞ്ഞ ഭൂപ്രദേശം:

ഉയർന്ന വസ്ത്രധാരണ പ്രതിരോധമുള്ള ഹെവി-ഡ്യൂട്ടി റോളറുകളും സീൽ ചെയ്ത ട്രാക്ക് ചെയിനുകളും തിരഞ്ഞെടുക്കുക. ഫോർജ്ഡ് സ്പ്രോക്കറ്റുകളും ഇൻഡക്ഷൻ-ഹാർഡൻഡ് സെഗ്മെന്റുകളും മികച്ച ആഘാത പ്രതിരോധം വാഗ്ദാനം ചെയ്യുന്നു.

ചെളി നിറഞ്ഞതോ നനഞ്ഞതോ ആയ അവസ്ഥകൾ:

സ്വയം വൃത്തിയാക്കുന്ന ട്രാക്ക് ഷൂകളും വീതിയേറിയ ഗ്രൗസറുകളുള്ള ട്രാക്ക് ലിങ്കുകളും ഉപയോഗിക്കുക. അസ്ഥിരമായ നിലത്ത് പാളം തെറ്റുന്നത് തടയാൻ ഇരട്ട-ഫ്ലാഞ്ച്ഡ് റോളറുകൾ സഹായിക്കുന്നു.

ഖനന മേഖലകൾ അല്ലെങ്കിൽ ഉയർന്ന തോതിലുള്ള ഉരച്ചിലുകൾ ഉള്ള മേഖലകൾ:

ബലപ്പെടുത്തിയ ഐഡ്ലറുകൾ, ഉയർന്ന കാഠിന്യമുള്ള ബുഷിംഗുകൾ, കട്ടിയുള്ള ട്രാക്ക് ലിങ്കുകൾ എന്നിവ തിരഞ്ഞെടുക്കുക. ക്രോമിയം-മോളിബ്ഡിനം അലോയ് സ്റ്റീൽ ഘടകങ്ങൾ അബ്രാസീവ് തേയ്മാനത്തിലും നന്നായി പ്രവർത്തിക്കുന്നു.

തണുത്ത കാലാവസ്ഥ:

താഴ്ന്ന താപനിലയെ പ്രതിരോധിക്കുന്ന സീലുകളും ഗ്രീസുകളും ഉള്ള ഘടകങ്ങൾ തിരഞ്ഞെടുക്കുക. പൂജ്യത്തിന് താഴെയുള്ള സാഹചര്യങ്ങളിൽ പൊട്ടാൻ സാധ്യതയുള്ള പൊട്ടുന്ന വസ്തുക്കൾ ഒഴിവാക്കുക.

മണൽ അല്ലെങ്കിൽ മരുഭൂമി:

മണൽ കയറുന്നത് തടയാൻ അടച്ച തരത്തിലുള്ള റോളറുകൾ ഉപയോഗിക്കുക. ഉപരിതല ചികിത്സയും ശരിയായ ലൂബ്രിക്കേഷനും വഴി ഘർഷണം കുറയ്ക്കുക.

എല്ലായ്പ്പോഴും OEM സ്പെസിഫിക്കേഷനുകൾ പാലിക്കുക, നിങ്ങളുടെ ജോലിസ്ഥലത്തിന് അനുയോജ്യമായ ആഫ്റ്റർ മാർക്കറ്റ് അപ്ഗ്രേഡുകൾ പരിഗണിക്കുക. ശരിയായ ഭാഗങ്ങൾ പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കുകയും സേവന ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

പാറക്കെട്ടുകളുള്ള പ്രദേശങ്ങൾക്ക് ഹെവി-ഡ്യൂട്ടി സ്പ്രോക്കറ്റുകളും റോളറുകളും നിർണായകമായിരിക്കുന്നത് എന്തുകൊണ്ട്?

ട്രാക്ക് ചെയ്ത നിർമ്മാണ യന്ത്രങ്ങൾക്ക് ഏറ്റവും ആവശ്യമുള്ള ഒരു അന്തരീക്ഷമാണ് പാറക്കെട്ടുകളുള്ള ഭൂപ്രദേശം. മൂർച്ചയുള്ളതും പരുക്കൻതുമായ പാറകൾ അങ്ങേയറ്റത്തെ ആഘാതവും ഘർഷണവും സൃഷ്ടിക്കുന്നു, ഇത് അണ്ടർകാരേജിന്റെ ഭാഗങ്ങളിൽ - പ്രത്യേകിച്ച് സ്പ്രോക്കറ്റുകളിലും ട്രാക്ക് റോളറുകളിലും - ത്വരിതഗതിയിലുള്ള തേയ്മാനത്തിന് കാരണമാകുന്നു.

ഹെവി-ഡ്യൂട്ടി സ്പ്രോക്കറ്റുകൾഉയർന്ന കരുത്തുള്ള അലോയ് സ്റ്റീൽ കൊണ്ട് നിർമ്മിച്ചതും ഇൻഡക്ഷൻ-ഹാർഡഡ് ചെയ്തതുമായ HRC 50–58, വിള്ളലുകൾ, ചിപ്പിംഗ്, രൂപഭേദം എന്നിവയെ പ്രതിരോധിക്കാൻ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നു. അവയുടെ ആഴമേറിയ ടൂത്ത് പ്രൊഫൈൽ ട്രാക്ക് ബുഷിംഗുകളുമായി മികച്ച ഇടപഴകൽ നൽകുന്നു, സ്ലിപ്പേജ് കുറയ്ക്കുകയും കനത്ത ലോഡുകൾക്ക് കീഴിൽ ടോർക്ക് ട്രാൻസ്ഫർ മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

ട്രാക്ക് റോളറുകൾപാറക്കെട്ടുകളുള്ള പ്രദേശങ്ങളിൽ നിരന്തരമായ ആഘാതവും സൈഡ് ലോഡിംഗും നേരിടണം.ഇരട്ട-ഫ്ലാഞ്ച്ഡ്, വ്യാജ റോളറുകൾകട്ടിയുള്ള ഷെല്ലുകളും ചൂട് ചികിത്സിച്ച ഷാഫ്റ്റുകളും സ്ഥിരത, ട്രാക്ക് മാർഗ്ഗനിർദ്ദേശം, ദീർഘായുസ്സ് എന്നിവയ്ക്ക് അത്യാവശ്യമാണ്.

ബലപ്പെടുത്തിയ സ്പ്രോക്കറ്റുകളും റോളറുകളും ഇല്ലാതെ, ഇടയ്ക്കിടെ ഭാഗങ്ങൾ തകരാൻ സാധ്യതയുണ്ട് - ഇത് പ്രവർത്തനരഹിതമായ സമയം, പരിപാലന ചെലവുകൾ, സുരക്ഷാ അപകടസാധ്യതകൾ എന്നിവയിലേക്ക് നയിക്കുന്നു. ഹെവി-ഡ്യൂട്ടി ഘടകങ്ങൾ സുസ്ഥിരമായ പ്രകടനം ഉറപ്പാക്കുന്നു, പ്രത്യേകിച്ച് ഖനനം, ക്വാറി, പർവത പ്രവർത്തനങ്ങൾ എന്നിവയിൽ.

തകർന്ന സ്പ്രോക്കറ്റ്

തകർന്ന ട്രാക്ക് റോളർ

പോസ്റ്റ് സമയം: ഓഗസ്റ്റ്-04-2025